摘要:針對卡琳娜(Kallina)循環發電站循環工質的獨有特性,配套設計的控制解決方案由分布式控制系統(DCS)、SIL3認證的安全儀表系統(SIS)緊急停機系統以及現場儀表組成。通過合理的熱控儀表選型及監控信號安全隔離設計,實現了對Kallina循環發電站控制設備的運行狀態,以及對機組發電運行工況的所有參數和數據的準確采集和監控。綜合利用先進的智能控制技術[3],對Kallina循環發電站的關鍵工藝參數進行準確調節,嚴謹編制機組保護跳機聯鎖控制邏輯、開機自動控制及并網后的自動調節程序,保證了Kallina循環發電站生產運行的安全性能,有效地提高了熱能轉換以及發電效率。Kallina循環發電站的成功投運及并網發電,驗證了為其配套設計的儀控島是一套安全、可靠、自動化程度高的智慧控制系統。

0引言

傳統的火力發電廠往往存在能耗大、效率低、污染嚴重等缺點。在新的發展階段,國家主張大力發展能耗低、效率高、污染少(甚至是無污染)的新能源項目。基于卡琳娜(Kallina)循環的低溫發電項目,引入了“實現200℃以下熱電轉換非常有效的途徑———Kallina循環技術”。Kallina循環是一種利用氨水混合物作為工質、新穎、高效的動力循環。該技術的引進在低溫發電技術方面是一個質的飛躍,對于中國的新能源領域是一次很好的嘗試,可以高效利用諸如廢熱、余熱、地熱等低溫熱源,循環效率高于郎肯循環。Kallina循環技術已應用于地熱發電和鋼鐵、水泥廠、浮法玻璃、熱電廠、化工廠等工熱余熱發電,必將引發新的技術

革命。

為其配套的儀控島的研制,以可靠、安全的自動化控制為目標,可以準確監控發電站的所有工藝參數,并提高控制效率,實現高度自動化的運行。儀控島的研制成功,對發電系統的進一步優化、發電效率的進一步提高起著重要的作用,必將在新能源的利用領域產生

積極的影響。

1、Kallina循環技術發電站介紹

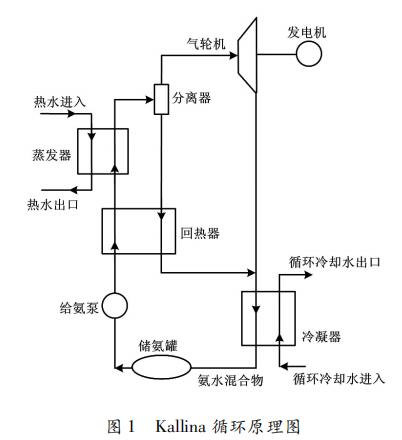

與傳統朗肯發電站以水為循環工質不同,Kallina循環發電站以特定比例的氨水混合物為循環工質。其循環系統主要由氨氣輪機、發電機、冷凝器、給氨泵、蒸發器、回熱器、分離器、儲氨罐等部件組成。Kallina循環發電站原理為:熱水進入主蒸發器,將熱量交換給氨水,使之蒸發成兩相的氣液混合物;混合物進入分離器,在分離器上部分離出富氨的氨水蒸氣、下部分離出貧氨的氨水溶液。貧氨的氨水溶液進入回熱器,在回熱器中冷卻并回收熱量給氨水。分離出富氨的氨水蒸氣進入氨氣輪機膨脹做功,帶動發電機發電;然后排入冷凝器,先與貧氨的氨水溶液混合吸收冷凝,再經冷凝器的循環冷卻水冷卻。吸收冷凝后的氨水溶液用泵升壓供給主蒸發器和回熱器。這樣就形成了一個完整的熱力循環發電系統。Kallina循環原理如圖1所示。

2儀控島的構成

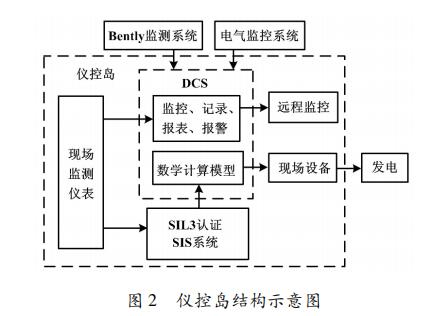

針對Kallina循環發電站設計的儀控島,由分布式控制系統(distributedcontrolsystem,DCS)[1]、SIL3認證的安全儀表系統(safetyinstrumentsystem,SIS)緊急停機系統[2-3],以及現場設備上安裝的檢測儀表、傳感器、執行器等組成。儀控島結構如圖2所示。現場監測儀表采集系統運行參數,并送至DCS,再由DCS進行顯示監控,并根據系統參數的變化對系統的設備進行控

制,達到高效、自動化的運行發電。

DCS用于Kallina循環系統的檢測和調節控制。該系統采用冗余配置,包括CPU冗余、電源冗余(系統電源,I/O電源),所有的調節控制點的AI、AO均采用冗余化的模塊配置。當系統發生故障時,冗余配置的部件介入并承擔故障部件的工作,以減少系統的故障時間,保證調節回路的安全可靠。SIS用于發電機組的安全聯鎖保護。SIS采用了三重化的CPU模塊、三重化的I/O模塊,通過SIL3認證,大大強化了系統的安全性和可靠性。Bently3500專用監測系統用于監測保護氨氣輪機、發電機設備的振動、位移、轉速、壓力、溫度等參數。電氣監控系統是一種智能化結構的專用系統,用于監控發電機轉速、同步/并網發電和電量等電氣參數。

各分系統既相對獨立,又互相關聯,功能分配明確,合理地組成一個完整的系統,實現低溫熱水發電系統安全穩定的運行和控制。

3、儀控島設計方案

根據Kallina循環發電站循環工質及系統所具有特殊的物理性質和熱力特性,以及對所配套的現場熱控儀表及控制系統的安全性和可靠性的特殊要求,進行儀控島的設計。氨水具有一定的腐蝕性并容易泄漏,因此儀表選型時應選擇不銹鋼材質并保證嚴格密封。氨水濃度與密度在不同壓力、不同溫度下是非線性關系,并且在不同的溫度、不同壓力下液化點、氣化點不同。針對氨水的特殊性能,綜合利用經典PID控制、串級控制等控制方式,應用先進的智能控制技術[4]實現對Kallina循環發電站的氨泵出口流量、熱井液位、分離器液位、氨氣輪機進口壓力、氨氣輪機轉速、氨氣輪機發電功率等自動化控制。通過多次運行調試,整定調節參數,設計非常優化的數學模型,自動控制調節各工況下重要的工藝參數,使各工藝參數達到非常佳設計值,保障系統在可控的狀態下穩定運行,從而提高熱能轉換和發電效率。

3.1儀控島信號的采集及儀表設計選型

根據系統的工藝特性,進行儀控島采樣點設計以及合理的熱控儀表選型,從而滿足對特殊環境和耐氨的技術要求,保證生產運行和巡檢人員的安全,實時掌握系統循環的熱能交換效率和損失情況,實現系統的可控需求。

3.1.1質量流量計

質量流量計是一種比較通用的流量計。其根據科里奧利原理測量質量流量,幾乎可以測量所有類型的流體,但造價相對較高。綜合考慮,選用橫河公司的ROTAMASS質量流量計。為了便于安裝及觀察顯示,流量計選用分離型、隔爆轉換器(變送器),并且是隔爆。儀表可以提供兩路脈沖輸出、兩路模擬輸出。根據信號的重要程度和可靠性進行信號的合理分配:一路脈沖輸出作質量流量測量,一路模擬輸出作流體密度測量,另一路模擬輸出作溫度測量。

按照儀表使用的技術要求,正確地設置質量流量計的安裝位置。水平安裝時,檢測器應設置在管道的低處;垂直安裝時,流體通過檢測器的流動方向應該是由下而上,而不是相反。檢測器都不應傾斜,故推薦垂直安裝。

3.1.2氨水的液位測量

Kallina循環系統中,和氨水有關的液位測量主要有分離器液位、熱井液位、過熱器液位、排污罐液位。由于氨水的密度是變化的,會對準確測量氨水液位造成一定的困難。經過不同項目的測試、試驗,非常佳設計方案是采用

磁翻板液位計進行氨水液位測量。其中,有兩個問題需要注意。一是磁性浮子必須按介質非常小密度設計,以保證浮子能上浮;二是由于氨水很容易氣化,浮子上下活動的腔體要留有氣體上溢的空間,以避免突然產生的氣體推動浮子上浮,對測量造成不良影響。

實際上,由于浮子質量是固定的,當介質密度變化時,會引起測量誤差。采用

雙法蘭差壓計,測量密閉罐中的氨水液位,可以克服

磁性液位計浮子可能不上浮的危險和突然上浮的弊端。但由于介質密度的變化,會產生測量誤差。如果工藝過程中介質密度變化較大,就將產生較大的測量誤差。以分離器液位為例,設計的正常運行介質密度ρ運=740.6kg/m3;冷啟動時,ρ冷=826.6kg/m3;初始啟動時,ρ初=674.9kg/m3。按照正常運行的介質密度值整定儀表,計算說明。冷啟動時,測得的液位高度比實際小10.35%;初始啟動時,測得的液位高度比實際大9.79%。所以,測量中需要注意,在雙法蘭差壓變送器安裝完成后,要根據安裝的具體位置及毛細導壓管內的不同充填介質,計算和進行量程的(負)遷移,以保證準確測量。磁翻板液位計既能提供現場觀察,又能提供遠傳檢測信號,比較方便。

3.1.3儀表連接法蘭的耐壓等級選擇

很多儀表是通過法蘭和工藝過程(管道、罐體等)連接的,因此要注意法蘭耐壓等級是否符合要求。耐壓等級還與設計溫度有關。例如材質為316SS、耐壓標注為美標CL300等級(對應公稱壓力5MPa)的法蘭,在常溫下(20℃),其耐壓為4.96MPa;但當溫度

為150℃時,其耐壓為3.85MPa。因此,對于耐壓4.5MPa的設計要求,要選高一級耐壓等級。這一點須引起注意。具體要工作中,要根據設計要求,查閱有關標準和手冊,確定相應的耐壓等級。

3.2儀控島監控信號安全隔離設計方案

儀控島的所有監控信號均進入現場控制機柜,控制機柜內器件布局應該滿足本安系統的要求,危險側(向現場)、安全側(機房內)要有明顯的區分和分離。控制機柜內危險側和安全側的導線電纜應區分顏色,不應交叉、混合走線;去現場的I/O電纜應采用有明顯色記的本安電纜。

為了便于I/O信號電纜的敷設、施工,以及現場儀表端的分纜,在現場設置了分布的端子箱。I/O電纜按區域或功能區域成組引到接線端子箱,再由端子箱分電纜到各儀表。該設計的優點是方便施工,節省電纜,易于檢查、維護。但接線箱對I/O信號的分配應注意一定的原則(例如同一工藝區域的信號),以及不同類信號的處理(模擬量和開關量信號,本安和非本安信號)等。

3.2.1安全柵的選用

Kallina循環系統控制的系統設計有現場防爆要求,并且遵循優先選用本安儀表的原則。所以系統中大部分儀表選擇本安型,在I/O點的機柜引出端子處,裝有電子安全柵和防雷(防浪涌)保護器。不同的I/O信號,選用不同型號的安全柵。系統中選用的安全柵型號有:MTL5511,開關量輸