摘要:船舶管路系統(tǒng)流量調(diào)試不可控因素多,且流量分配的要求高,造成調(diào)試工作工期較長(zhǎng)。本文以某型船為研究對(duì)象,基于超聲波流量計(jì)調(diào)試管路系統(tǒng)流量,分析管路系統(tǒng)流量調(diào)試準(zhǔn)確性的影響因素;研究不同管路系統(tǒng)間的流量變化關(guān)系,總結(jié)出可靠、有效的調(diào)試方法;分析實(shí)際問題,提出合理化方案,在后續(xù)建造的高新產(chǎn)品調(diào)試過程中進(jìn)一步優(yōu)化,提高管路系統(tǒng)流量調(diào)試效率。

引言

國(guó)外船廠對(duì)船舶管路系統(tǒng)流量的合理分配有著長(zhǎng)時(shí)間的研究應(yīng)用歷程,我國(guó)在一些高新船舶的重要管路系統(tǒng)才進(jìn)行流量的合理分配。以江南造船廠所建船舶來說,公務(wù)科考船建造要求高,它們的軸系滑油系統(tǒng)、軸系海水冷卻系統(tǒng)和輔機(jī)海水冷卻系統(tǒng)一直以來都需要使用超聲波流量計(jì)測(cè)量管路流量,并根據(jù)系泊試驗(yàn)方法調(diào)節(jié)流量調(diào)節(jié)閥分配各用戶流量,調(diào)試報(bào)驗(yàn)周期約20天。

另外,某些高新產(chǎn)品海水冷卻系統(tǒng)管路腐蝕嚴(yán)重,經(jīng)過研究分析,除了管路材質(zhì)原因外,還可能與海水系統(tǒng)流量過大有關(guān)。管路流量過大造成管路內(nèi)層沖刷,加快了腐蝕。目前,該高新產(chǎn)品軸舵系、空調(diào)和特裝設(shè)備等海水冷卻系統(tǒng)需要測(cè)量系統(tǒng)管路流量,合理分配到各用戶。

1超聲波流量計(jì)原理

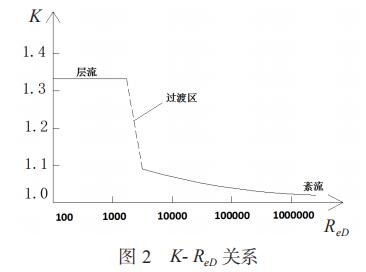

現(xiàn)船用超聲波流量計(jì)多為DTC1258超聲波流量計(jì),它是采用低電壓寬脈沖發(fā)射技術(shù)設(shè)計(jì)的一種通用時(shí)差型超聲波液體流量計(jì),適用于工業(yè)環(huán)境下連續(xù)測(cè)量不含高濃度懸浮粒子或氣體的均質(zhì)液體的流量,包括污水、海水、酸堿液、柴油、滑油、原油、酒精等。流量計(jì)采用時(shí)差方式的測(cè)量原理,利用傳感器發(fā)出的超聲波在流動(dòng)著的流體中傳播,順流方向聲音傳播速度會(huì)增大,逆流方向則減小,在同一傳播距離就有不同的傳播時(shí)間,根據(jù)傳輸時(shí)間之差與被測(cè)流體流速之間的關(guān)系測(cè)出流體流速。可進(jìn)行非接觸式測(cè)量,但測(cè)量精度要求非常高。

流體的流速在管內(nèi)的不同位置不同,其管中央的流速要比靠近管壁的流速快。流體在管道中的流速分布可以用流速截面分布表示。通過對(duì)流量計(jì)的設(shè)置,考慮流速的截面分布影響,從而計(jì)算出平均流速,再根據(jù)管道的截面積得出流體的體積流量.

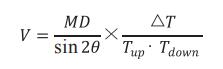

式中:V為流體速度,M為超聲波反射次數(shù),D為管徑,θ為超聲波信號(hào)和流體之間的夾角,Tup為下游傳感器發(fā)射到上游的時(shí)間,Tdown為上游傳感器發(fā)射信號(hào)到下游的時(shí)間。

2流體流動(dòng)形態(tài)對(duì)流量測(cè)量的影響分析

船舶管路安裝布置錯(cuò)綜復(fù)雜,管路存在彎頭、接頭和閥門等擾動(dòng)源,泵附近管路流體流速波動(dòng)較大,造成這些地方流體流動(dòng)不穩(wěn)定,存在層流形態(tài),影響超聲波流量計(jì)對(duì)管路流量的測(cè)量。

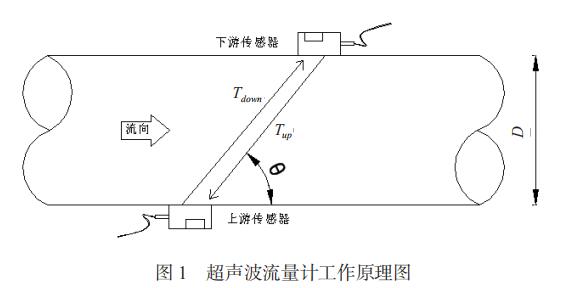

假設(shè)需要測(cè)出的管路截面積平均流速為v',超聲波流量計(jì)實(shí)際測(cè)得的平均速度為v,v'和v的比值稱為速度修正系數(shù),以K表示:K=v'/v,速度修正系數(shù)K是管道中流體雷諾系數(shù)ReD的函數(shù)。在ReD≤2300的層流條件下,K=4/3;在ReD≥5000的紊流條件下,K=(1.119±0.011)LogReD。

圖2表明,流速修正系數(shù)K在層流過渡到紊流的過程中產(chǎn)生較大偏移。K值受到流速分布變化的影響,在船舶管路彎頭、接頭、泵和閥門等擾動(dòng)源附件位置安裝傳感器時(shí),流速分布會(huì)偏離或畸變,K值變化較大。因此,傳感器的安裝應(yīng)遠(yuǎn)離擾動(dòng)源,且有足夠長(zhǎng)的直管段。流速分布應(yīng)是管道軸對(duì)稱的充分紊流條件。

另外,如果傳感器發(fā)射和接收平面中心與管道中心軸偏離,也會(huì)使速度修正系數(shù)K降低。

3傳感器在船舶管路上的安裝

3.1安裝類型

傳感器安裝方式共有4種,分別是V法、Z法、N法和W法,其中適合船舶管路的安裝方法主要是V法和Z法。V法適用于100~300mm小管徑;Z法適用于300mm以上管徑或鑄鐵管。如果V法測(cè)量不到信號(hào)或信號(hào)質(zhì)量差也選用Z法。

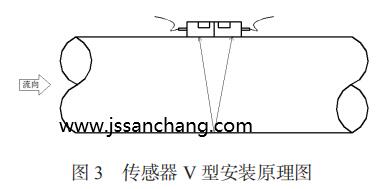

1)V法

一般情況下,V法是標(biāo)準(zhǔn)安裝方法,其具有使用方便、測(cè)量準(zhǔn)確的特點(diǎn)。安裝傳感器時(shí),2個(gè)傳感器水平對(duì)齊,與船舶管路軸線水平一致。

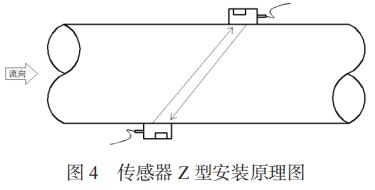

2)Z 法

船舶管路類型較多,有些管路由于流體中含有懸浮物,管內(nèi)壁容易結(jié)垢,有些管路內(nèi)襯里太厚或者管徑較大,導(dǎo)致V 法安裝的流量計(jì)信號(hào)弱,儀表不能正常工作,此時(shí)需要選用 Z 法安裝。因?yàn)?Z 法安裝時(shí),超聲波在管道中單射程傳輸,沒有折射,信號(hào)衰減小。

3.2 傳感器安裝固定

超聲波流量計(jì)信號(hào)強(qiáng)時(shí),傳感器可通過傳感器自帶磁鋼吸附在管道上;超聲波流量計(jì)信號(hào)弱時(shí),可使用配套的扎鏈進(jìn)行緊固,船上可直接使用扎帶緊固,拆卸方便。

4 流量測(cè)量準(zhǔn)確性的影響因素及調(diào)試方法

4.1 管道參數(shù)是否正確設(shè)置

管道材質(zhì)、尺寸(外徑、壁厚和襯里厚度等)和被測(cè)流體(種類、溫度等)是決定超聲波流量計(jì)精度的主要參數(shù)。

4.2 接線是否接觸良好

超聲波流量計(jì)變送器與傳感器之間采用 U 形槽通訊線連接,在連接線時(shí)注意 U 形槽位置,運(yùn)行后檢查接收信號(hào)強(qiáng)度和信號(hào)質(zhì)量。

4.3 耦合劑是否涂抹充分

在傳感器的中心部分和管壁涂上足夠的耦合劑(船舶管路現(xiàn)用工業(yè)凡士林),將耦合劑進(jìn)行擠壓,保證傳感器和管壁之間無氣泡存在,然后把傳感器緊貼在管壁上捆好。

4.4 傳感器方向是否錯(cuò)誤

2 個(gè)傳感器分別連接變送器上游 UP 端口和下游 DOWN端口,所以安裝傳感器前需要確認(rèn)該管路流體流向,然后安裝上游傳感器和下游傳感器。

4.5 安裝方法是否正確

在安裝傳感器之前,必須把管外預(yù)安裝區(qū)域清理干凈,除去銹跡、油漆,選擇出管材致密部分進(jìn)行傳感器安裝。2個(gè)傳感器應(yīng)安裝在管道管軸的水平方向上,并保證它們的安裝方向應(yīng)為同向平行。

4.6 傳感器安裝距離是否符合

傳感器安裝距離是在正確設(shè)置管道參數(shù)后,變送器根據(jù)傳感器安裝方式(V 型或 Z 型)給出的傳感器安裝距離,可以根據(jù)傳感器上刻度尺調(diào)節(jié),也可以用卷尺測(cè)量后調(diào)節(jié),注意 2 個(gè)傳感器的中心位置。

4.7 管道是否滿管

在安裝過程中,避免在傳感器和管壁之間存在氣泡和砂礫。對(duì)于水平管,傳感器應(yīng)安裝在管道界面的水平軸(3 點(diǎn) 或 9 點(diǎn)鐘位置),避免管內(nèi)不能滿管和管內(nèi)上部可能存在氣泡情況的發(fā)生。

5 流量分配合理化方案

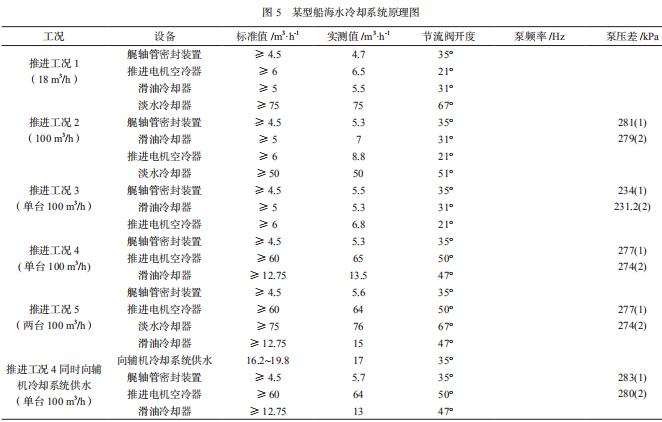

本文以某型船海水冷卻系統(tǒng)為研究對(duì)象,提出該船型海水冷卻系統(tǒng)流量調(diào)試的合理化方案。該船海水冷卻系統(tǒng)有100 m3/h 變頻海水泵 2 臺(tái),18 m3/h 海水泵 1 臺(tái),有淡水冷卻器、主推進(jìn)電機(jī)空冷器、軸系滑油冷卻器、艉管密封和輔機(jī)集中冷卻系統(tǒng) 5 大用戶,每個(gè)用戶管路上均有流量調(diào)節(jié)閥(電動(dòng)節(jié)流閥或手動(dòng)節(jié)流閥)。如圖 5 所示。推進(jìn)電機(jī)工況不同,每個(gè)用戶的冷卻海水流量和海水泵選擇不同。根據(jù)用戶管路流量需求值,調(diào)節(jié)流量調(diào)節(jié)閥的開度值和海水泵頻率。但是用戶較多,單一用戶管路上流量調(diào)節(jié)閥開度變化,會(huì)使其他用戶管路上流量均發(fā)生變化,而且變化關(guān)系不是純線性關(guān)系。其變化關(guān)系與用戶管路尺寸、流量調(diào)節(jié)閥的開度值和系統(tǒng)壓力等密切相關(guān)。

船舶管路系統(tǒng)流量分配過程,主要是流量調(diào)節(jié)閥開度的調(diào)節(jié)過程。所以,流量分配合理的關(guān)鍵:一是使用超聲波流量計(jì)測(cè)量各用戶管路流量要準(zhǔn)確。按照上述超聲波流量計(jì)原理和安裝調(diào)試方法,減小各影響因素的影響,提高流量測(cè)量的準(zhǔn)確性;二是流量調(diào)節(jié)閥開度的調(diào)節(jié)要合理。采用“先大后小,先粗后細(xì)”的原則調(diào)節(jié)開度,“先大后小”:先調(diào)節(jié)大流量用戶管路流量調(diào)節(jié)閥開度以滿足其需求流量,再調(diào)節(jié)小流量用戶管路流量調(diào)節(jié)閥開度。“先粗后細(xì)”:先粗調(diào)流量調(diào)節(jié)閥開度,保證各用戶管路流量接近需求標(biāo)準(zhǔn)值 [2]。然后微調(diào)閥開度,多次調(diào)節(jié),直至滿足所有管路需要流量。

6 結(jié)語(yǔ)

在船舶建造中,利用超聲波流量計(jì)測(cè)量和調(diào)試船舶管路系統(tǒng)流量,可滿足不同設(shè)備用戶的流量需求,保證重要管路系統(tǒng)和末端設(shè)備安全、可靠地運(yùn)行。本文以某型船為例,總結(jié)了超聲波流量計(jì)在船舶管路上的安裝調(diào)試方法,提出了系統(tǒng)流量分配的合理化方案。在后續(xù)建造的船舶調(diào)試過程中將進(jìn)一步優(yōu)化,提高船舶管路系統(tǒng)調(diào)試的效率。