產品分類

行業新聞

石油化工裝置中溫度檢測儀表及控制系統的故障診斷及處理

發布日期:2020-03-13 15:36:41 來源: 作者: 瀏覽次數:

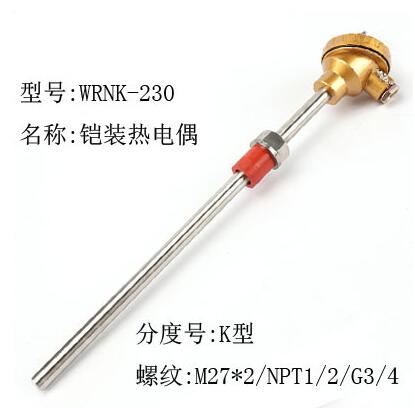

【導讀】:石油化工裝置中儀表及控制系統暴露出來的各種故障原因及處理,重點闡述了鎧裝熱電偶補償導線接線錯誤、接觸不良、熱電偶套管內積水、熱電偶沒有插到套管的底部、變送器零位不準等對溫度測量的影響......

摘要:石油化工裝置中儀表及控制系統暴露出來的各種故障原因包括:儀表設備或控制系統自身因素;工藝設備故障或工藝

操作失誤等。重點闡述了鎧裝熱電偶補償導線接線錯誤、接觸不良、熱電偶套管內積水、熱電偶沒有插到套管的底部、變送器零位不準等對溫度測量的影響;探討了裂解爐爐前燃料氣壓力指示值偏高、同一管道截面上的熱電偶和雙金屬溫度計指示值不相等、高壓蒸汽經減溫減壓后中壓蒸汽溫度控制達不到設定值導致裂解爐多組爐管出口溫度不一致的現象;分析了產生上述現象的原因,并給出了相應的解決方案。

筆者依據儀表設備和控制系統管理、維護保養的經驗,以各種現場儀表設備和控制系統出現的故障為案例,運用儀表工作原理、自動控制原理、工藝過程知識等,分析了故障產生的原因、處理辦法以及預防措施。

本文重點以鎧裝熱電偶補償導線接線錯誤、熱電偶接觸不良、熱電偶套管內積水、熱電偶沒有插到套管的底部、變送器零位不準等對溫度測量的影響,探討溫度測量中常見的故障,并給出了相應的解決方案。

1 鎧裝熱電偶補償導線對溫度測量的影響

1.1 故障現象

裂解爐F101烘爐期間,爐膛溫度TIK-101-17臨時由數字溫度計檢測,該點溫度計顯示值為550℃,而現場熱電偶實際測得的該點溫度已達660℃,但其他各點溫度顯示均正常,從而影響了烘爐操作。

1.2 現象分析

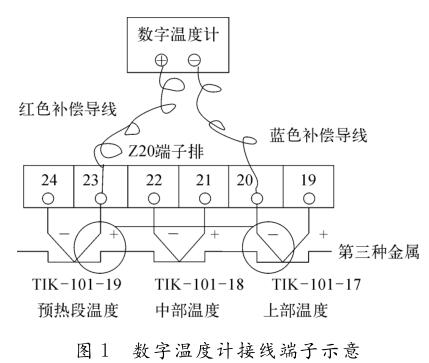

因裂解爐烘爐需要,臨時將爐膛內3處的溫度接入操作臺上的數字溫度計,接線端子編號如圖1所示。對流段上部溫度TIK-101-17連接到操作臺Z20端子排的端子19和20;對流段中部溫度TIK-101-18連接到操作臺Z20端子排的端子21和22;預熱段溫度TIK-101-19連接到操作臺Z20端子排的端子23和24。

故障出現后,檢查發現數字溫度計與操作臺接線端子的連線中有2根導線接錯,原應接到Z20端子19的線錯接至端子23上,從而溫度計在顯示TIK-101-17溫度時,實際收到的熱電偶電勢則來自TIK-101-17的負線端子20和TIK-101-19的正線端子23。由于鎧裝熱電偶(接地型)的熱點與套管接觸,而套管又與設備相通,即3支熱電偶的熱點本質上是相互連通的。

1.3 處理方法

該故障在烘爐之前不易發現,因為3點溫度均與環境溫度相同,產生的熱電勢大小也一樣;只有當3點溫度不相同時,該故障才會暴露出來。因此,將錯接的2根導線改正過來,溫度即恢復正常。

2 補償導線極性接反對溫度指示的影響

2.1 故障現象

C402壓縮機的排氣溫度TIK-254-02E指示在0℃以下。

2.2 現象分析

經檢查,現場熱電偶接線端子處2根補償導線正、負極性接反,導致溫度顯示儀表接收到負電勢,從而造成二次儀表指示顯示負溫度。

2.3 處理方法

將2根溫度補償導線的正、負極性換回來后,溫度指示即恢復正常。

3 補償導線設置錯誤對溫度指示的影響

3.1 故障現象

溫度顯示表TIC220的指示溫度數偏低,但現場熱電偶接線端子處測得的熱電勢與實際溫度相對應,說明溫度顯示儀表無故障。

3.2 現象分析

進一步檢查發現,因熱電偶補償導線的正、負極性設置錯誤,從而造成接線錯誤。通過該案例,分析熱電偶正、負2根補償導線接錯后,造成溫度測量誤差的原因。

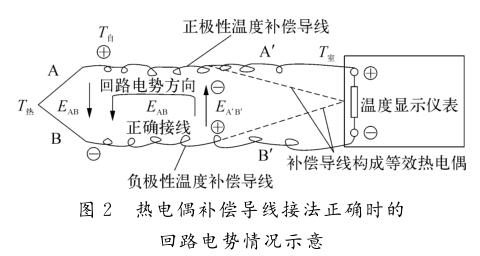

3.2.1 補償導線接法正確時的回路電勢情況

圖2為熱電偶補償導線接法正確時的回路電勢情況,T熱,T自,T室分別為熱電偶的熱點溫度、自由端溫度、室內溫度顯示儀表接線端的溫度,并假定在夏天時T熱>T自>T室。

1)EAB為熱電偶AB的熱點和自由點之間的溫差熱電勢;因為T熱>T自,所以EAB電勢值為正,電勢方向如圖2所示。

2)EA′B′為2根溫度補償導線A′B′在室內接線端子上通過電阻連接的等效熱電偶的電勢,是室外自由點與室內等效熱點之間的溫差熱電勢;因為T自>T室,所以EA′B′電勢值為負,電勢方向如圖2所示。

3)設回路方向為逆時針方向,熱電勢方向與

回路方向同向時為正電勢,反向時為負電勢。因此,回路電勢EAB(正確接法)等于熱電偶產生的熱電勢EAB與補償導線等效熱電偶產生的熱電勢EA′B′之和,即:EAB(正確接法)=EAB+EA′B′(1)

由于熱電偶補償導線的正、負極性設置錯誤,實際上補償導線在室內接線端子上是斷開的,因此EAB(正確接法)即溫度顯示儀表的輸入電勢。

3.2.2 補償導線接法錯誤時的回路電勢情況

圖3為熱電偶補償導線接法錯誤時的回路電勢情況,此時回路電勢EAB(錯誤接法):

EAB(錯誤接法)=EAB-EA′B′(2)

將式(1)減去式(2),得:

EAB(正確接法)-EAB(錯誤接法)=2EA′B′(3)

由于EAB(錯誤接法)=EAB(正確接法)-2EA′B′,說明補償導線錯誤接法時,二次儀表收到的電勢要比正確接法時低2倍的補償導線等效熱電偶產生的電勢,因此儀表指示溫度要偏低2倍的室外與室內溫度差。

同樣道理,如果冬天室外溫度低于室內溫度T自<T室,EA′B′為正,電勢方向相反。

4 溫度補償導線接線端子接觸不良對溫度指示的影響

4.1 故障現象

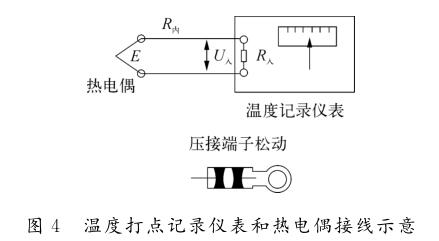

溫度打點記錄儀表的某點溫度TR-326-06指示偏低,而其他各點溫度指示正常,現場測得的熱電勢值與實際溫度相對應。

4.2 現象分析

分析故障現象,發現溫度打點記錄儀表和熱電偶工作正常。進一步檢查發現,熱電偶接線端子處螺絲松動,接觸電阻增加,造成信號源內阻增大,盡管記錄儀表的輸入阻抗很大,但也有一定限度。當信號源內阻很大時,部分信號會被分壓掉,從而使記錄儀輸入端子上的信號減小,導致溫度指示值偏低。溫度打點記錄儀表和熱電偶接線如圖4所示。

4.3 處理方法

熱電偶接線端子處螺絲擰緊后,溫度指示值恢復正常。需注意:除了螺絲松動會引起信號內阻增大外,補償導線壓接端子松動也會引起接觸不良,內阻增大,也能造成溫度指示值偏低。

5 熱電偶套管內積水對溫度測量的影響

5.1 故障現象

溫度指示調節器TIC746的指示溫度比現場同一位置上的雙金屬溫度計TG的指示值偏低50℃。

5.2 現象分析

在現場的熱電偶端子處測得的熱電勢確實偏低,故可以排除溫度指示調節器出故障的可能性。經檢查發現,熱電偶套管內存有積水,由于介質溫度較高,水受熱蒸發,使熱電偶的熱點溫度降低,因此溫度指示值偏低。

5.3 處理方法

當發現熱電偶套管內有積水時,首先應拆去熱電偶,讓套管內水分加速蒸發掉;熱電偶重新裝入時,要注意將連接接頭擰緊,防止雨水再進入。如果熱電偶拆除后不能及時安裝,應用塑料布將套管頭包起來,以防雨水和雜物進入套管內影響溫度測量。此外,應注意熱電偶的補償導線應該由下而上地進入熱電偶接線盒內,以防雨水順著導線進入接線盒內。

在熱電偶套管進水后,根據工藝介質溫度不同,對溫度測量的影響也有所不同:

1)如果工藝介質溫度大于100℃,則套管內的水分會沸騰蒸發,由于水的散熱作用,使套管內壁溫度低于外壁溫度,會造成溫度指示值偏低。

2)如果工藝介質溫度小于100℃時,套管內水不會沸騰蒸發,散熱作用不大,對溫度測量影響也不大,只是增加了它的熱慣性。

3)當工藝介質溫度小于0℃時,套管內的水結冰,對溫度測量也不會有影響。但必須注意,由于冷系統的介質溫度低于0℃,空氣中的水分可能在套管內結露并形成冰塊,雖然對溫度測量影響不大,但在維修過程中,不要把熱電偶隨便拔出來,因為套管內結有冰塊,一旦熱電偶拔出后,要再重新裝入到原來位置將比較困難;接地型熱電偶安裝時,必須將熱電偶頂部與套管內底部壓緊,如插在冰塊表面,就會造成溫度測量不準。

6 熱電偶沒有插到套管的底部對溫度測量的影響

6.1 故障現象

裂解爐管出口溫度TIC-102-02指示偏低,改變燃料量時,溫度變化滯鈍,同時變化也不明顯。

6.2 現象分析

經過檢查發現熱電偶沒有插入到套管的底部,造成熱電偶頂端與套管底部之間有一段空隙。由于空氣的熱阻大,傳熱性能差,加上熱電偶本身具有傳熱、散熱作用,因此造成熱電偶頂端(熱點)溫度總要比套管底部的溫度(介質溫度)低些,造成了溫度指示值偏低。

如果改變燃料量,裂解氣實際溫度發生改變,但由于套管內空氣的熱惰性大,因此溫度變化顯得滯鈍。

6.3 處理方法

把熱電偶插入套管與套管底部可靠壓緊,溫度指示即恢復正常。需要引起注意的事項包括:熱電偶安裝時必須注意插入深度,讓熱電偶的頂端與套管底部可靠壓緊接觸;在擰緊螺紋時感到略有阻力,有使熱電偶略微彎曲的感覺。套管內不能有雜物進入,否則熱電偶頂端無法與套管底部直接接觸,同時由于雜物的傳熱性能差,也會造成溫度測量誤差。

7 變送器零位不準對出口溫度控制的影響

7.1 故障現象

裂解爐F106的2組爐管出口溫度均處于自控的情況下,發現2組爐管出口溫度指示值相等,但第2組燃料氣控制閥的開度要比第1組燃料氣控制閥的開度大一些。非常初懷疑熱電偶有問題,但調換新的熱電偶后,情況仍未改善。

7.2 現場分析

經檢查發現第2組爐管的原料乙烷氣進料流量變送器的零位偏低,由于進料流量是定流量控制,且流量表顯示2組流量的指示值相等,都控制在相同的設定值上,而實際上第2組爐管內的物料流量要比第1組的大,此時反映在第2組進料流量控制閥的開度相應也大些。由于流量調節器的輸出指示與流量控制閥實際開度指示之間有較大誤差,因此從閥門開度上較難發現它們的差別。此外,如果稀釋蒸汽流量變送器的零位出現偏差,也會影響爐管出口溫度的控制。

7.3 處理方法

校正第2組原料進料流量變送器的零位后,發現流量指示值升高。經校正后,溫度控制恢復正常。

8 熱電偶位置插錯對操作的影響

8.1 故障現象

操作人員發現裂解爐F101的第3組爐管出口溫度比其他幾組的爐管出口溫度偏低60℃,操作人員稍增大對應第3組燃料氣控制閥的開度,但溫度變化不明顯、調節不靈敏。

8.2 現象分析

在裂解爐機械清焦或裂解爐爐管出口溫度熱電偶需要標定時,都要把4組爐管出口熱電偶連同補償導線一同拆下來。由于熱電偶安裝位置比較接近,在重新安裝時很容易將相鄰2組熱電偶插錯,或接線位號搞錯。平時在裂解爐升溫操作中,操作員通過遙控燃料氣控制閥開度,使4組爐管出口溫度達到預定控制值。由于相鄰2組裂解爐管之間的溫度關聯影響較大,當改變其中1組燃料氣控制閥開度時,對相鄰爐管的溫度有影響。因此相鄰2組爐管出口溫度熱電偶調錯后,如溫度偏差較小,一般不容易被發現。但當某組爐管出口溫度顯著偏低,而增加對應燃料氣控制閥的開度對該組溫度的提升無效時,才開始懷疑熱電偶位置是否調錯。

8.3 處理方法

在操作過程中發現,當較大幅度改變某組燃料氣的控制閥開度時,對應爐管出口溫度變化不明顯,而某個相鄰爐管的出口溫度卻有明顯變化,則可以判明這2支熱電偶的位置可能調錯,應及時進行調換。

9 熱電偶熱電勢出現不相等時的處理

9.1 故障現象

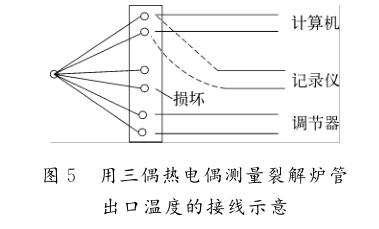

裂解爐管出口溫度熱電偶是三偶,它由3對偶絲組成,分別用于計算機溫度運算、溫度指示調節器控制、溫度打點記錄儀,但發現這3組溫度顯示值不一致。

9.2 現象分析

熱電偶使用時間較長,它的3對熱電勢中會有1對或2對熱電勢出現偏低或偏高現象,這屬于正常現象,因此該類熱電偶一般4個月更換1次。

9.3 處理方法

當計算機、溫度指示調節器和打點記錄儀上的溫度指示發生偏差時,應在現場熱電偶端子處直接測取3對熱電勢值加以確認。如3對電勢中有2對熱電勢值相等并且數值正常,而另1對電勢值偏低或偏高,則說明電勢異常的那對熱電偶老化,可以不用,可將三偶改作雙偶使用。在補償導線并接時,應將連接到溫度指示調節器的補償導線單獨使用1對熱電偶,不能與記錄儀或機算機的熱電偶并接,因為記錄儀或計算機在信號掃描切換時會產生跳動,對溫度指示調節器的控制會產生影響。用三偶熱電偶測量裂解爐管出口溫度的接線如圖5所示。

10 導致裂解爐爐前燃料氣壓力指示值偏高的因素

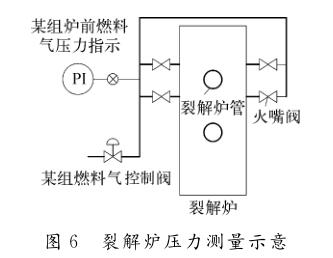

10.1 故障現象

1臺裂解爐有4組燃料氣控制閥,對應4組裂解爐管出口溫度控制。現在4組裂解爐管出口溫度指示值基本相等,但其中有1組爐管的爐前燃料氣壓力指示比其他3組爐前燃料氣壓力指示明顯高出很多,該組燃料氣控制閥的開度也偏大。工藝操作人員懷疑該現象是該組爐管出口溫度熱電偶的熱電勢值偏低引起。因為熱電勢值偏低,溫度指示值也會偏低,致使該組溫度調節系統控制增大燃料氣控制閥的開度,從而使溫度達到設定值。由于燃料氣流量增大,造成爐前燃料氣壓力增高。

10.2 現象分析

如果某組裂解爐管出口熱電偶的熱電勢值偏低,將會造成上述現象發生。但是除此之外,還有3種情況會造成爐前燃料氣壓力指示偏高現象:

1)1組燃料氣燃燒系統有多個燃燒火嘴,如果某幾處燃燒火嘴頭部結焦堵塞,或火嘴閥門沒有全開,則給燃料氣的流通帶來阻力,使燃料氣流量減小。由于溫度是自動調節的,因此控制閥的開度將增大,提高供氣壓力來維持溫度不變,即使燃料氣流量保持不變,裂解爐壓力測量如圖6所示。

2)如果某組裂解爐管內實際通過的原料油流量或稀釋蒸汽流量偏大,則它帶走的熱量也會增多,為維持控制溫度不變,需增大燃料氣控制閥的開度,這也會引起爐前燃料氣壓力增高。

3)某組裂解爐管內結焦嚴重,管壁傳熱效率差,造成爐管出口溫度指示偏低,由于溫度定值控制,這也會增大燃料氣量以維持控制設定溫度,這也造成燃料氣壓力增高。

11 同一管道截面上的熱電偶和雙金屬溫度計指示值不相等的原因分析

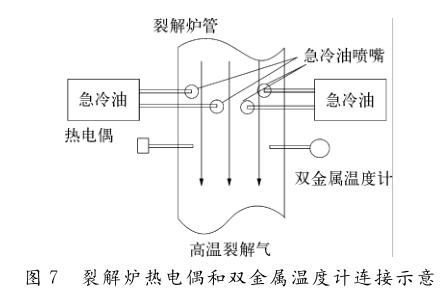

11.1 故障現象

熱電偶和雙金屬溫度計均在裂解氣急冷管道上的同一截面上,但兩者的溫度指示值相差很大。

11.2 現象分析

高溫裂解氣沿裂解氣管道自上而下經過急冷油噴嘴口,用急汽油噴淋冷卻。由于這根裂解氣管道直徑很大,急冷油噴淋不均勻,因此管道內同一截面上各點溫度分布不盡相同。雖然熱電偶和雙金屬溫度計安裝在同一管道截面上,但插入方向不同,又距離急冷油噴嘴較近,所以出現溫度指示不相等現象是正常的。裂解爐熱電偶和雙金屬溫度計連接示意如圖7所示。

12 計算機顯示溫度與現場實際溫度相差較大的原因分析

12.1 故障現象

現場熱電偶拆下校驗后重新安裝,發現現場實際溫度很高,而計算機卻只能顯示儀表室內的環境溫度。

12.2 現象分析

在現場熱電偶拆下校驗期間,如沒有把2根補償導線短路,而是處于開路狀態,這將引起計算機溫度報警。因此,在儀表盤內應先將相對應的熱電偶補償導線接線端子短路,但熱電偶復位后,如果忘記把儀表盤內接線端子處的短路線拆掉,將導致計算機顯示短路處的環境溫度。

12.3 處理方法

拆除儀表盤內接線端子處的短路線,計算機對該點溫度的指示即恢復正常。需要注意的是,在低溫條件下,熱電偶補償導線的熱電性能與熱偶絲基本相似,如將2根補償導線的一端焊接在一起,也可算1根熱電偶。所以,無論將補償導線在何處短路,溫度顯示儀表都將指示短路處的環境溫度。

13 高壓蒸汽經減溫減壓后中壓蒸汽溫度控制達不到設定值的原因分析

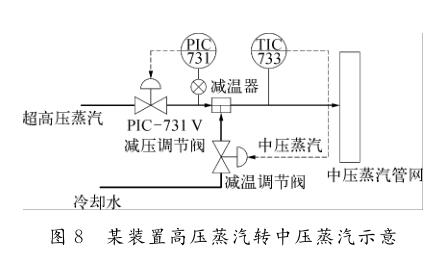

13.1 故障現象

某裝置中壓蒸汽用量不夠時,就將高壓蒸汽減溫、減壓產生中壓蒸汽送入中壓蒸汽管網中。中壓蒸汽溫度調節器TIC-333設定溫度為280℃,但實際指示溫度僅208℃,加冷卻水的降溫控制閥TIC-333V已全部關死,溫度還是升不起來。該裝置高壓蒸汽轉中壓蒸汽如圖8所示。

13.2 現象分析

經檢查熱電偶無故障,但發現此時減壓控制閥PIC-731V的閥門開度只有25%,而中壓蒸汽管道較粗,因此超高壓蒸汽通過控制閥時節流膨脹作用過強,造成節流后溫度下降太多。同時,中壓蒸汽管網壓力只調節到1.26MPa,減壓后的中壓蒸汽與中壓蒸汽管網壓力較接近,使蒸汽送出量較小也是溫度偏低的一個原因。

13.3 處理方法

將減壓蒸汽壓力調節器PIC-731C的壓力設定值提到1.3MPa,增大了與中壓蒸汽管網壓力的壓差,使蒸汽送出量增多,控制閥門的開度上升到50%,溫度隨之達到了設定值。

4 熱電偶補償導線的中間接線端子間絕緣不好引起溫度指示升高的原因分析

14. 1 故障現象

TIC - 312E為脫甲烷塔的塔溫,溫度測量范圍在-50℃~+50℃ ,正常時應指示-10℃ 。在工藝情況沒有變化的情況下,故障時溫度指示升高到0℃以上。

14. 2 現象分析

在現場熱電偶接線端子處測得的熱電勢值是正常的,說明熱電偶無問題。溫度變送器和調節器檢查也無問題,后發現現場中間接線箱內相應的 2 個端子之間有潮濕、臟污,導致熱電偶短路,減小了熱電勢的絕對值。對于熱電勢值大于0 (正溫度測量)的情況,熱電勢值減小,溫度指示下降;而熱電勢值小于0 (負溫度測量)時,負的熱電勢絕對值減小,這等效于被測介質溫度升高,因此溫度指示值也升高。

14. 3 處理方法

將中間端子之間的潮濕臟污除掉,溫度指示恢復正常。

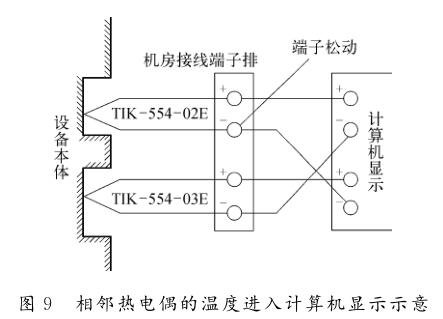

15 熱電偶接線端子松動引起相鄰熱電偶的溫度顯示值不正常

15. 1 故障現象

熱電偶 TIK - 554 - 03E溫度在計算機上的顯示值不正常,但現場檢查 TIK - 554 - 03E 的電勢值是正常的。

15. 2 現象分析

TIK - 554 - 03E 和相鄰熱電偶 TIK - 554 - 02E 都是送往計算機顯示溫度,檢查發現在計算機房的接線端子板上,這 2 支熱電偶補償導線負極端子與計算機相連的接線對調,造成錯接,由于熱電偶是鎧裝型熱電偶,熱電偶的熱點通過護套管和設備鋼材相連,而且這 2 支熱電偶安裝位置靠近,從而使TIK - 554 - 03E的正極與 TIK - 554 - 02E的負極構成了1支等效熱電偶,相鄰熱電偶的接線如圖9所示。正常情況下,這2個點的溫度相差不大,上述問題不易被發現。現在 TIK - 554 - 02E 補償導線負極的錯接,造成 TIK - 554 - 03E 溫度顯示出現跳動現象,由于故障現象時顯、時消,因此故障一時較難尋找。

15. 3 處理方法

把接錯的補償導線改正,并擰緊松動的接線端

子,熱電偶 TIK - 554 - 03E溫度顯示即恢復正常。

16 環境溫度對溫度變送器檢測的影響

16. 1 故障現象

大修后開車,發現大片溫度指示調節器(或

DCS )的指示值偏低。

16. 2 現象分析

溫度指示調節器(或 DCS )的輸入信號來自溫

度變送器,大修中所有的溫度變送器進行調校,由

于溫度變送器的室溫補償電阻在溫度變送器接線

端子板小盒內,因此較難測準補償電阻所處的環

境溫度。一般在儀表附近隨便取某點溫度作為環

境補償溫度,在夏天儀表室內有冷氣通風,位于風

口處的溫度要比補償電阻所處的小,因此盒內溫

度偏低些,如把取風口處的溫度作為環境補償溫

度,則室溫電勢也就偏低。校驗溫度變送器時,發

送電勢等于被校溫度電勢減去室溫電勢:

E 發送電勢 = E 被校溫度電勢 - E 室溫電勢

(

4 )

由于室溫電勢偏小,因此發送電勢就偏高,從

而使溫度變送器的輸出偏高。校驗時將變送器零

位調下來,在實際使用時就會出現溫度指示值偏

低現象。

16. 3 處理方法

在校驗溫度變送器時,應正確地測取溫度補

償電阻所處環境溫度。可將溫度計緊貼溫度變送

器的溫度補償電阻盒外面,還可用絕熱材料遮蓋,

以免受冷風影響。發現大片溫度指示調節器的指

示值偏低情況,極有可能是校驗時的環境補償溫

度沒有測準造成的。

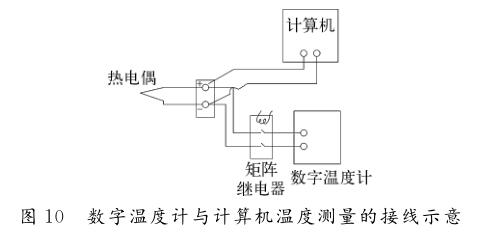

17 數字溫度計總電源給計算機的溫度顯示帶來

的影響

17. 1 故障現象

大檢修后開工,計算機的溫度顯示經常出現

亂跳現象,有幾處的裂解爐爐管出口溫度指示值

從 765℃下降到460℃左右。

由于操作臺上的數字溫度計與計算機溫度測

量點來自于同 1 支熱電偶,數字溫度計與計算機同

時使用時,互相有干擾,尤其對計算機指示值的影

響較大。當計算機顯示出現上述故障時,立刻測

量裂解爐管出口溫度的熱電偶電勢,發現熱電勢

值從原來的31mV 下降到18. 1mV ,說明數字溫

度計確實對計算機溫度顯示有影響。

17. 2 現象分析

一般在使用計算機顯示溫度時,要將數字溫度

計的總電源關掉。調查該故障原因時,發現數字溫

度計的總電源沒關,而只是關了數字溫度計的模/數

轉換器電源。因此,熱電勢信號切換用矩陣繼電器

時,電源未被切斷,按動操作臺上選點開關鍵時,矩

陣繼電器仍能動作,使熱電偶信號進入溫度計中。

由于數字溫度計的模/數轉換器電源被關掉,沒有處

于工作狀態,因此輸入阻抗較低,熱電勢信號被部分

分流掉了,造成計算機指示值的溫度偏低。數字溫

度計與計算機溫度測量的接線如圖10所示。

7. 3 處理方法

關掉數字溫度計總電源后,矩陣繼電器因失電而釋放,熱電偶電勢只供計算機測量用,因此消除了數字溫度計的干擾影響。

18 導致裂解爐多組爐管出口溫度不一致的現象

18. 1 故障現象

裂解爐通常有多組爐管,控制要求多組爐管的出口溫度應該相等,但是通常很難達到該要求,下面就造成多組爐管出口溫度不一致的原因進行綜合歸納分析。

18. 2 現象分析

18. 2. 1 儀表方面的因素

儀表方面造成多組爐管出口溫度不一致的原因包括:

1 )熱電偶沒有插到保護套管的底部,造成熱電偶頂端(熱端)與套管底部有一個空隙,由于空氣的導熱性能較差,熱電偶本身具有散熱作用,因此熱電偶熱端的溫度總要比爐管內裂解氣的實際溫度低,從而造成溫度指示值偏低。

2 )熱電偶補償導線的壓接端子發生松動,或中間接線箱內端子接觸不良,這些都會造成熱電勢信號源內阻增大導致的熱電勢損失,從而使溫度指示值偏低。

3 )熱電偶長期在高溫條件下工作,它的熱電性能會發生變化,因此熱電偶應在4~5個月調換一次。

4 )蒸汽冷凝液有可能進入流量計的導壓管內,造成2根導壓管內的介質液柱壓差不等,產生附加零點誤差。因此流量計導壓管必須仔細排污,將蒸汽冷凝水排放干凈。

18. 2. 2 工藝方面的因素

工藝方面造成多組爐管出口溫度不一致的原因包括:

1 )裂解爐在運行一段時間后,爐管內壁上會產生結焦現象,所以需要定期燒焦和機械清焦。如果工藝上燒焦不充分,某組爐管內壁上的結焦未清除干凈,或爐管出口溫度熱電偶套管上結焦未燒盡,將造成爐壁傳熱效果變差,使該組爐管內裂解氣溫度偏低,或因熱電偶套管結焦,傳熱性能降低,使測量溫度偏低。

2 )裂解爐的燃燒器火嘴發生堵塞或不暢通,減少了該組火嘴的燃燒量,使爐管溫度降低。為使爐管溫度達到頂定值,必須增加對應燃料氣控制閥的開度,以增大通過火嘴的燃料氣量。

3 )在工藝調換火嘴時,會暫時引起爐膛內溫度分布不均勻,從而造成各組爐管出口溫度指示不相等的情況發生。

19 結束語

石油化工裝置中儀表及控制系統暴露出來的各種故障與儀表設備或控制系統自身因素、工藝設備故障或工藝操作失誤等有關。通過實際案例,探討了鎧裝熱電偶補償導線接線錯誤、接觸不良、熱電偶套管內積水、熱電偶沒有插到套管的底部、變送器零位不準等對溫度測量的影響,并給出了相應的解決方案。

注明:淮安三暢儀表文章均為原創,轉載請標明本文地址http://m.tclife.cn/

上一篇文章:低溫液體貯槽差壓液位指示故障分析

下一篇文章:空氣和高壓天然氣實流標定渦輪流量計的差異性

相關的產品

- 商務部:推進對鼓勵外商投資項目的進口設備2023-11-18

- 蒸汽換熱站裝置儀表選型方法2023-10-19

- 在食品加工過程中泵送顆粒是否存在問題2022-03-30

- 確保精細化工行業的安全性和可持續性2022-03-30

- 超聲波流量計在天然氣計量中的應用探析2022-03-30

- 如何測量罐中兩種液體之間的界面2022-03-25