摘 要:某廠1 000 MW機(jī)組采用的是CCI公司集裝式油站,型號為HV 200ASH-H。其中#2泵自動運(yùn)行期間突然切換至#1泵運(yùn)行。經(jīng)過檢查發(fā)現(xiàn)#2泵充油電磁閥異常,在更換電磁閥后,#2泵運(yùn)行期間仍然多次異常切換至#1泵,非常短一次運(yùn)行時間只有17 min,而#1泵運(yùn)行期間卻無此問題。經(jīng)過對系統(tǒng)運(yùn)行原理的分析,在確保機(jī)組安全運(yùn)行的前提下進(jìn)行了兩次處理,非常終確定造成此次隱患的主要原因?yàn)橛驼颈pB(yǎng)不到位。在更換油站部分長期運(yùn)行部件及抗磨油后,系統(tǒng)運(yùn)行恢復(fù)正常。

引言

低旁油系統(tǒng)用于控制汽輪機(jī)低壓旁路及低壓旁路減溫水系統(tǒng),正常運(yùn)行時保持低壓旁路門全關(guān),旁路減溫水根據(jù)低旁泄漏情況適當(dāng)開啟。一般情況下,低旁油系統(tǒng)主 要用于機(jī)組啟停階段。

1 故障現(xiàn)象

低旁油站運(yùn)行期間突然故障報警,#2泵跳至#1泵運(yùn) 行,控制柜報警顯示為“P1<>P2”(故障后泵切換)、“P>”(壓力過高),經(jīng)過檢查發(fā)現(xiàn)#2泵充油電磁閥卡澀,更換電 磁閥后#2泵手動運(yùn)行正常,此時投自動運(yùn)行為#1泵。

72 h后系統(tǒng)自動切至#2泵運(yùn)行,約12 h后跳至#1泵運(yùn) 行,控制柜報警顯示為“P1<>P2”,而#1泵運(yùn)行一切正常。 由于機(jī)組處于運(yùn)行狀態(tài),且低旁輕微泄漏,因此不能隔離低旁系統(tǒng)進(jìn)行全面檢查,只能通過現(xiàn)象結(jié)合系統(tǒng)油路進(jìn)行

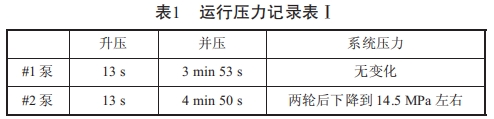

分析解決問題。 非常好次跳泵后,#2泵運(yùn)行時的現(xiàn)象如下:#2泵運(yùn)行時, 蓄能器母管升壓時,系統(tǒng)壓力沒有變化,而自循環(huán)時,兩輪壓力就下降到14.5 MPa左右且不充壓,但手動切換到#1泵后,系統(tǒng)壓力兩輪就上升到15.5 MPa左右且穩(wěn)定。運(yùn)行對 比數(shù)據(jù)如表1所示。

第二次跳泵后,就地系統(tǒng)油壓17.0 MPa,油溫61 ℃。而 此時#1泵運(yùn)行,系統(tǒng)油壓表M1顯示達(dá)到19 MPa,現(xiàn)場對系 統(tǒng)減壓閥和溢流閥進(jìn)行輕微敲擊后恢復(fù)至17 MPa左右。

第三次跳泵前架設(shè)攝像機(jī)記錄了全過程:前兩輪升壓 和并壓正常,第三輪開始油泵未向蓄能器補(bǔ)充壓力,蓄能器壓力持續(xù)下降到20 MPa后#1泵聯(lián)動兩次,每次10 s,泵出 口壓力每次上升到22 MPa,后又掉落至20 MPa,第三次自 動切換至#1泵,故障報警顯示“P1<>P2”。全過程約17 min。

2 原因分析

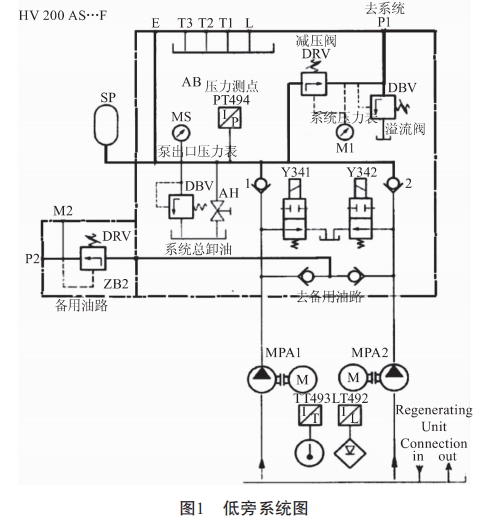

根據(jù)圖1分析系統(tǒng)的運(yùn)行過程:#1或#2泵運(yùn)行,油經(jīng)過 逆止閥(1或2)后再經(jīng)減壓閥去系統(tǒng)。其中泵出口

壓力表MS在逆止門后與蓄能器之間,測量的是逆止門后壓力,即 蓄能器壓力;系統(tǒng)壓力表M1測量的是減壓閥后的壓力,溢 流閥在系統(tǒng)壓力過高時泄壓至油箱;泵啟停的壓力信號PT494來源于逆止門后的壓力,即MS的壓力;備用油路及 系統(tǒng)總泄油閥是斷路,不做分析。正常運(yùn)行時,PT494壓力信號控制相對應(yīng)的電磁閥Y341或Y342的開關(guān),當(dāng)油壓上 升至24.5 MPa時(該過程簡稱為升壓階段),則電磁閥失電,泵出口油路直接連通油箱,導(dǎo)致泵出口至逆止門通路

中油壓驟降且不足以打開逆止閥(該過程簡稱為自循環(huán)),而旁路系統(tǒng)油動機(jī)等設(shè)備或多或少存在內(nèi)漏現(xiàn)象,系統(tǒng)油 壓必然下降,為了穩(wěn)定系統(tǒng)油壓,蓄能器將釋放其蓄積的能量用以補(bǔ)充系統(tǒng)油壓的下降,因此MS(PT494)會緩慢下

降至21.5 MPa(該過程簡稱為并壓階段),壓力開關(guān)動作, 電磁閥得電關(guān)閉油泵出口與油箱通路,逆止閥打開,油泵 為蓄能器充能直至24.5 MPa。以此往復(fù)。

查閱CCI的說明書[1],“P>”的故障信號代表系統(tǒng)壓力過高,大于25 MPa,而“P1<>P2”的信號有3種可能:非常好 種是伴隨“P>”信號一起出現(xiàn),如非常好次跳泵一樣;第二種情況為主泵出現(xiàn)故障,直接切換到備用泵運(yùn)行;第三種為 泵出口壓力過低,連續(xù)3次啟動備用泵升壓都未能促使系統(tǒng)壓力開關(guān)動作,則系統(tǒng)默認(rèn)主泵異常,切換至備用泵運(yùn)行。 如果油壓還繼續(xù)下降,且下降到過低數(shù)值時(約<14 MPa),則兩臺泵同時運(yùn)行,若2 min未升壓至正常,則出現(xiàn)“P<<”故障信號。 廠家設(shè)計(jì)PT494壓力測量動作的上限為24.5 MPa,下 限為21.5 MPa;油泵聯(lián)動壓力為20 MPa;減壓閥后壓力為16 MPa;溢流閥動作壓力為17 MPa(為了系統(tǒng)穩(wěn)定一般調(diào) 整到18 MPa);系統(tǒng)總安全閥動作壓力為25 MPa(批次不同可能略有區(qū)別)。

通過第三次監(jiān)視到的跳泵全過程發(fā)現(xiàn),整個跳泵過程和第三種情況吻合,且切換到#1泵運(yùn)行后一切正常,因此不存在系統(tǒng)大量泄油,油壓維持不住的情況,所以首先可 以排除系統(tǒng)總泄油閥異常情況。

經(jīng)過分析,幾次跳泵的原因如下:

(1)油質(zhì)問題。非常好次電磁閥Y342卡澀,無法動作導(dǎo)致系統(tǒng)油壓過高后跳泵;第二次跳泵時油溫61 ℃可能是因?yàn)?溢流閥因卡澀而異常開啟,系統(tǒng)頻繁啟動,大流量循環(huán)導(dǎo) 致油箱油溫上升[2]。

(2)溢流閥問題。溢流閥自身彈簧力或密封面有問題, 又或者卡澀,導(dǎo)致溢流閥動作不正常[3]。

(3)減壓閥異常。減壓閥與溢流閥屬于串聯(lián),減壓閥異

常動作必然導(dǎo)致溢流閥一側(cè)壓力波動,從而導(dǎo)致溢流閥動 作異常[4]。

(4)#2泵充油電磁閥Y342異常,Y342如果沒有正常得 電關(guān)閉會導(dǎo)致蓄能器油壓得不到補(bǔ)充[4]。通過對第三次跳 泵視頻的分析,發(fā)現(xiàn)#2泵出口壓力下降到21.5 MPa時,#2泵出口管無充壓現(xiàn)象,直至下降到20 MPa后,#1泵出口油 管有3次啟動充壓現(xiàn)象,每次持續(xù)10 s,系統(tǒng)油壓從20 MPa上升至22 MPa。

(5)#2泵本身有問題,長時間運(yùn)行升壓異常。在#2泵自 循環(huán)階段,電機(jī)和油泵的聲音較#1泵聲音大,判斷可能是因?yàn)楸迷诖罅髁壳闆r下出力不足。

3 處理過程

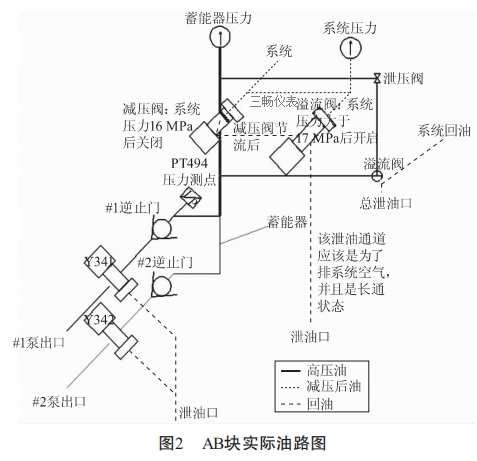

為防止系統(tǒng)圖紙與實(shí)際通道存在偏差,特地對備品AB塊進(jìn)行了油路檢查,實(shí)際油路圖如圖2所示,發(fā)現(xiàn)兩個問題:(1)該AB塊需要拆除油箱上蓋才可能整體更換,因此 只有檢修期間可以更換,且逆止門拆裝需要專用工具; (2)#1泵與#2泵運(yùn)行時逆止門后油路的區(qū)別就是一小 段長約2 cm、直徑6 mm的通道,其余通道及節(jié)流閥和溢流 閥都是公用的,因此基本不存在油路堵塞的可能。

綜合以上原因分析,在保證機(jī)組安全運(yùn)行,未隔離低 旁油站的情況下,非常好次處理過程如下:

(1)對油質(zhì)取樣進(jìn)行化驗(yàn),結(jié)果>12級,而低旁油系統(tǒng) 油質(zhì)要求≤6級[5],油質(zhì)不合格。檢查發(fā)現(xiàn)油站自帶的濾油 機(jī)一直處于運(yùn)行狀態(tài)都無法凈化油質(zhì),因此外接濾油機(jī)進(jìn) 行濾油,提高油質(zhì)。

(2)在保證原先位置的情況下對溢流閥和減壓閥進(jìn)行來回活動,防止因?yàn)楫愇锏仍驅(qū)е驴璠4]。

(3)再次更換新的Y342電磁閥,確保電磁閥動作正常。

(4)隔離#2泵,更換新油泵,保證泵正常運(yùn)行。 在非常好次處理后,#2泵自循環(huán)情況下異聲稍微好轉(zhuǎn),但系統(tǒng)油壓波動等情況依然存在,且#1泵運(yùn)行也出現(xiàn)系統(tǒng)壓力表M1波動,且在一次敲擊減壓閥的過程中出現(xiàn)泵出 口壓力表MS顯示小于14 MPa,而減壓閥后的系統(tǒng)壓力表M1大于20 MPa的異常現(xiàn)象。切至手動運(yùn)行,對減壓閥重新 調(diào)整后,MS和M1壓力顯示緩慢恢復(fù)正常。

通過對這次調(diào)整過程的分析,確定為減壓閥和溢流閥 異常,且懷疑壓力表顯示的準(zhǔn)確性,但該系統(tǒng)壓力表前無 一次門,無法對壓力表進(jìn)行檢查。經(jīng)過商議,決定對低旁所 有閥門做好相應(yīng)的固定措施后對低旁油站進(jìn)行隔離,從而 實(shí)現(xiàn)全面檢查和更換。

第二次處理過程如下:

(1)對低旁閥、減溫水隔絕門和調(diào)整門做好固定措施, 保證其狀態(tài),防止因?yàn)槭ビ蛪喊l(fā)生異常動作。

(2)系統(tǒng)泄壓至零,此時發(fā)現(xiàn)M1壓力表未歸零,且輕 輕敲擊后反向掉落至零位(即壓力表零位指示限位前),確 定該壓力表失準(zhǔn)。熱工對其進(jìn)行更換,同時為防止MS壓力表也因長期運(yùn)行存在隱患,一并進(jìn)行了更換。

(3)確定系統(tǒng)泄壓后,更換溢流閥和減壓閥,并在更換中對通道進(jìn)行檢查,未見明顯異物。

(4)檢查熱控系統(tǒng),尤其對控制柜的繼電器等進(jìn)行了 檢查,發(fā)現(xiàn)#2泵繼電器輕拔脫落,重新插緊。該原因可能導(dǎo) 致Y342動作時而不正常,是唯獨(dú)#2泵跳泵的主要原因。

(5)在檢查更換以上設(shè)備的過程中,更換低旁油站油 箱內(nèi)存油。

(6)關(guān)閉油站出口閥門,啟動#2泵,分別調(diào)整溢流閥動 作值18 MPa和減壓閥后壓力16 MPa。

(7)拆除低旁閥、減溫水隔絕門和調(diào)整門限位措施,打 開油站出口油門,分別觀察#1和#2泵的運(yùn)行狀態(tài),記錄如 表2所示。 兩臺泵運(yùn)行狀態(tài)基本一致,且運(yùn)行正常。觀察數(shù)星期, 其間切換正常,未發(fā)生異常切換現(xiàn)象。

4 結(jié)論與建議

通過對本次安全隱患處理過程的回顧和分析可知,該隱患發(fā)生的主要原因有以下幾個方面:

(1)對低旁油站的油務(wù)工作重視程度不夠。油站自

2014年投產(chǎn)運(yùn)行至今約7年,從未開展過相關(guān)的保養(yǎng)工作, 且并未對油質(zhì)進(jìn)行定期化驗(yàn),導(dǎo)致此次事件的發(fā)生。

(2)對低旁油站的設(shè)備維護(hù)保養(yǎng)重視程度不高,低旁 油站的減壓閥、溢流閥、充油閥等長期運(yùn)行后閥芯存在腐 蝕、卡澀等現(xiàn)象。

(3)壓力表設(shè)計(jì)不合理,無一次門,正常到期后因?yàn)闊o 法隔離而未能及時校驗(yàn)。

(4)壓力信號未接入DCS系統(tǒng),無法查看歷史記錄,不 利于問題發(fā)生后的分析和監(jiān)視。

與CCI技術(shù)服務(wù)人員交流后認(rèn)為,要防止此類安全隱 患的發(fā)生,應(yīng)該做好以下幾個方面工作:

(1)加強(qiáng)對機(jī)組低旁油站液壓油的油務(wù)管理工作,將其納入日常定期工作。

(2)每隔3~5年需要對油站進(jìn)行整體保養(yǎng)一次,更換 所有密封件。

(3)在泵出口壓力表MS及系統(tǒng)壓力表M1前增加隔離閥門,保證系統(tǒng)運(yùn)行時可以對壓力表的準(zhǔn)確性進(jìn)行校驗(yàn); 同時可以考慮隔離門前通過三通增加一路至壓力變送器,信號傳遞至DCS系統(tǒng),便于出現(xiàn)異常后的檢查和分析。

(4)當(dāng)遇到此類油質(zhì)問題時,如果能隔離系統(tǒng)處理,則 應(yīng)盡早采取行動,防止因油質(zhì)出現(xiàn)更大的系統(tǒng)或重要設(shè)備

問題。