摘要: 結(jié)合 220 t/h 煤粉鍋爐煙氣 SCR 脫硝工程實(shí)例,詳細(xì)闡述了氨水貯存及輸送系統(tǒng)、氨水蒸發(fā)系統(tǒng)、SCR 反應(yīng)器等工藝流程及相關(guān)設(shè)備選型選材,分析了系統(tǒng)運(yùn)行效果及其經(jīng)濟(jì)性。結(jié)果表明,SCR 反應(yīng)器進(jìn)口 NO x 質(zhì)量濃度為 782~796 mg/Nm 3 ,NH 3 /NO x 摩爾比為 0. 93 時(shí),出口可降至 71~88 mg/Nm 3 ,脫硝效率可達(dá) 88. 9%~91. 0%,逃逸氨質(zhì)量濃度為 0. 8~1. 3mg/Nm 3 ,SCR 脫除高質(zhì)量濃度 NO x ,能夠滿足環(huán)保排放要求,若用于電廠低質(zhì)量濃度 NO x 的脫除,經(jīng)濟(jì)效益顯著,可為同類工程設(shè)計(jì)及應(yīng)用提供參考。

近年來,霧霾天氣頻發(fā),嚴(yán)重影響了人們的生活。環(huán)保排放標(biāo)準(zhǔn)日益嚴(yán)格,燃煤電廠鍋爐產(chǎn)生的NO x 占煤燃燒產(chǎn)生總量的 40%以上,NO x 的治理勢在必行。SCR 脫硝工藝成熟,脫硝效率高,在燃煤電廠已得到大規(guī)模應(yīng)用。SCR 脫硝工藝普遍采用液氨減壓加熱獲得氣態(tài)氨還原劑 [1-4] ,液氨是有毒化學(xué)品,生產(chǎn)場所超過 10 t 時(shí),按 GB18218—2009 《重大危險(xiǎn)源辨識(shí)》中規(guī)定屬于重大危險(xiǎn)源,其運(yùn)輸和儲(chǔ)存均有嚴(yán)格要求,且使用資格證書審批難度越來越大。為消除液氨存儲(chǔ)及運(yùn)輸可能帶來的危險(xiǎn),采用低質(zhì)量濃度氨水加熱蒸發(fā)制取氣態(tài)氨工藝,在城市電廠中逐漸取代液氨法而得到推廣。SCR 脫硝工藝用于低質(zhì)量濃度 NO x (<450 mg/Nm 3 )脫除的相關(guān)報(bào)道較多 [5-9] ,而用于高質(zhì)量濃度 NO x(>500 mg/Nm 3 ) 脫除的研究較少。本文以 220 t/h煤粉鍋爐煙氣 SCR 脫硝工程為例,選用 20%的氨水加熱蒸發(fā)獲得氣態(tài)氨,還原煙氣中高質(zhì)量濃度NO x ,取得較好使用效果。

1 工程概況

江蘇某電廠新建 220 t/h 煤粉鍋爐,煙氣含有大量的 NO x 有害成分,按有關(guān)環(huán)境評價(jià)要求,需配套煙氣脫硝裝置,工藝參數(shù)如表 1 所示。原煙氣NO x 質(zhì)量濃度為 800 mg/Nm 3 左右,脫硝后需降至100 mg/Nm 3 以下,脫硝效率需達(dá)到 87. 5%以上,滿足 GB13223—2011 《火電廠大氣污染物排放標(biāo)準(zhǔn)》的排放要求。

目前,用于燃煤鍋爐煙氣脫硝的主流工藝有SNCR (選擇性非催化還原) 和 SCR (選擇性催化還原) 2 種。SNCR 工藝[10-12] 是直接或間接采用氣態(tài)氨與煙氣中的 NO x 在 850~1100 ℃爐內(nèi)高溫區(qū)發(fā)生脫硝反應(yīng),脫硝效率受鍋爐種類、結(jié)構(gòu)、煙氣溫度、反應(yīng)停留時(shí)間等因素影響較大,適用于 NO x 質(zhì)量濃度不高的燃煤循環(huán)流化床鍋爐煙氣脫硝。煤粉鍋爐與循環(huán)流化床鍋爐相比,爐膛出口省去了旋風(fēng)分離器,煙氣高溫段停留時(shí)間較短,脫硝反應(yīng)時(shí)間不足 0. 5 s,脫硝效率較低,不適宜選用 SNCR 脫硝工藝。SCR 脫硝工藝[13-14] 是在省煤器出口 320~420 ℃的中溫區(qū),氨與煙氣中的 NO x 在催化劑作用下發(fā)生脫硝反應(yīng),合理布置催化劑層,調(diào)配還原劑噴射量,脫硝效率能夠達(dá)到 90%以上。因此,本工程選用 SCR 脫硝工藝,還原劑為 20%氨水溶液,經(jīng)蒸發(fā)器轉(zhuǎn)變?yōu)闅鈶B(tài)氨后,噴入 SCR 反應(yīng)器進(jìn)口煙道,壓縮空氣接自廠內(nèi)儀用壓縮空氣氣源,SCR反應(yīng)器采取 3+1 模式設(shè)計(jì),預(yù)留 1 層催化劑的位置。

2 工藝系統(tǒng)

SCR 脫硝工藝主要包括氨水貯存及輸送系統(tǒng)、氨水蒸發(fā)系統(tǒng)和 SCR 反應(yīng)器等,系統(tǒng)設(shè)備、管道、閥門、儀表等需根據(jù)煙氣工況條件或介質(zhì)特性合理選型選材。

2. 1 氨水貯存及輸送系統(tǒng)

氨水貯存及輸送系統(tǒng)如圖 1 所示,20%氨水溶液由罐車運(yùn)至氨水罐附近,經(jīng)卸氨泵送至氨水罐。考慮系統(tǒng) 5 天的氨水用量,氨水罐規(guī)格設(shè)計(jì)為 4. 5m×5 m。卸氨泵選用氟塑料泵,流量 80 m 3 /h,揚(yáng)程 15 m,1 h 內(nèi)可將氨水罐注滿。N5 為氨水進(jìn)口,設(shè)在罐體底部,若設(shè)計(jì)過高,卸氨過程中,氨水震蕩較大,揮發(fā)出大量氣態(tài)氨,罐體內(nèi)壓力增大,短時(shí)間內(nèi)不能泄壓,產(chǎn)生罐體膨脹變形甚至可能破壞罐體的風(fēng)險(xiǎn)。氨水罐設(shè)排污口 N1 和人孔門 M,便于罐體清洗和檢修。N2、N3 為磁翻板液位計(jì)接口,液位信號經(jīng) DCS 系統(tǒng)處理后,數(shù)值顯示于LCD 畫面上,可遠(yuǎn)程監(jiān)控。氨水罐頂部 N6 為呼吸閥接口,用于平衡罐體內(nèi)氣體分壓。氨水罐出口連接氨水輸送泵,選用立式多級離心泵,304 不銹鋼材質(zhì),流量 1 m 3 /h,揚(yáng)程 100 m,共 2 臺(tái),1 用 1備,采用變頻器控制實(shí)現(xiàn)流量調(diào)節(jié)。氨水輸送泵進(jìn)口管路設(shè)球閥和 Y 型過濾器,球閥用于泵體切換,Y 型過濾器為 30 目,可過濾大顆粒雜質(zhì)。氨水輸送泵出口設(shè)電動(dòng)調(diào)節(jié)閥,閥體兩側(cè)設(shè)球閥,同時(shí)設(shè)置旁路管道,可實(shí)現(xiàn)電動(dòng)調(diào)節(jié)閥在線檢修。2 臺(tái)氨水輸送泵出口共用 1 根母管,母管上設(shè)壓力表、回流管道、電磁流量計(jì)及安全閥,調(diào)節(jié)為一定流量的氨水進(jìn)入蒸發(fā)器。氨水罐、管道、閥門、過濾器、流量計(jì)、壓力表等均為 304 不銹鋼材質(zhì)。

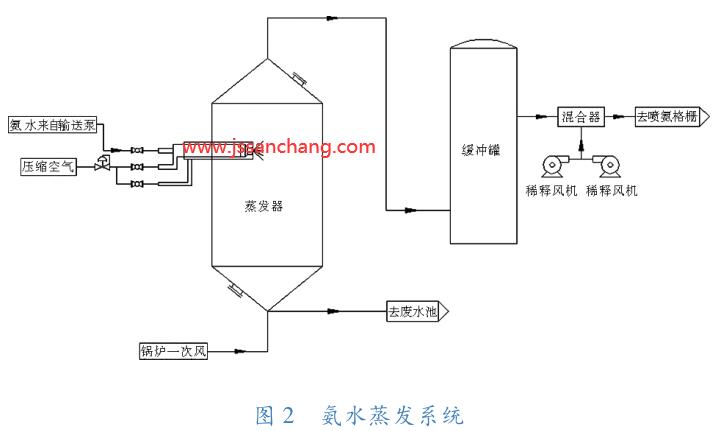

2. 2 氨水蒸發(fā)系統(tǒng)

氨水蒸發(fā)系統(tǒng)如圖 2 所示,20%氨水進(jìn)入雙流體噴槍,在壓力 0. 6~0. 8 MPa 作用下,霧化成粒徑為 30~70 μm 的液滴,由上至下噴入蒸發(fā)器內(nèi),與蒸發(fā)器下部逆流而上的 70~130 ℃鍋爐一次風(fēng)接觸蒸發(fā)出氣態(tài)氨。蒸發(fā)出的氣態(tài)氨進(jìn)入緩沖罐,壓力穩(wěn)定在 0. 1~0. 2 MPa,與稀釋風(fēng)機(jī)提供的空氣在混合器中稀釋為 5% (體積分?jǐn)?shù)) 的混合氣體,送至噴氨格柵,噴入 SCR 反應(yīng)器進(jìn)口煙道。稀釋風(fēng)機(jī)設(shè) 2 臺(tái),1 用 1 備,風(fēng)量 3000 Nm 3 /h,全壓6000 Pa。蒸發(fā)器和緩沖罐均設(shè)有溫度和壓力測點(diǎn),溫度通過一次風(fēng)供給量調(diào)整,確保蒸發(fā)器內(nèi)溫度控制在 40~60 ℃,壓力超過 0. 3 MPa 時(shí),自動(dòng)切斷氨水供給。SCR 脫硝反應(yīng)氣態(tài)氨用量約 122 kg/h,蒸發(fā)器的氣化能力按系統(tǒng)用氨量設(shè)計(jì),留有一定余量。氨水蒸發(fā)過程中每小時(shí)產(chǎn)生約 487 kg 廢水,含有少量未蒸發(fā)完全的氨從蒸發(fā)器底部排入廢水池,經(jīng)廢水泵送至廢水處理系統(tǒng)。廢水池按 1 天的儲(chǔ)量設(shè)計(jì),規(guī)格為2 m×2 m×3 m,采用地下式鋼筋混凝土結(jié)構(gòu)。廢水泵設(shè) 2 臺(tái),1 用 1 備,泵殼及葉輪均為高分子聚乙烯材質(zhì)。

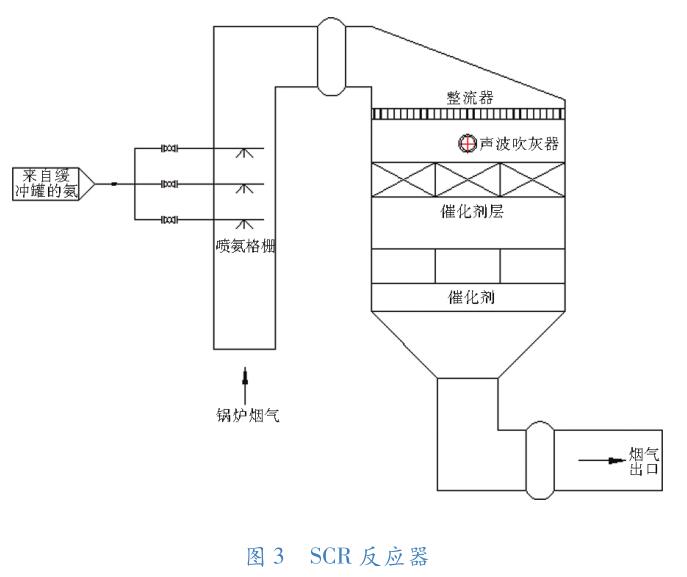

2. 3 SCR 反應(yīng)器

SCR 反應(yīng)器主要由進(jìn)出口煙道、反應(yīng)器及催化劑等組成,如圖 3 所示。省煤器出口煙氣溫度360 ℃左右,為 SCR 脫硝反應(yīng)較為理想的溫度。省煤器出口煙氣經(jīng)煙道進(jìn)入 SCR 反應(yīng)器,煙道上部設(shè) 3 層噴氨格柵,噴氨格柵為主管連接支管,支管分布噴嘴,5%氣態(tài)氨與煙氣初步混合,經(jīng)反應(yīng)器上部的整流器分布均勻后,NO x 與 NH 3 在催化劑作用下發(fā)生脫硝反應(yīng)。催化劑采用 3+1 模式設(shè)計(jì),預(yù)留 1 層催化劑層的位置。催化劑為蜂窩式模塊結(jié)構(gòu),規(guī)格為 1910 mm×970 mm×1300 mm,每層共21 個(gè)模塊,7 行 3 列矩陣式布置,擺放于反應(yīng)器內(nèi)部的支撐梁上。反應(yīng)器規(guī)格為 6950 mm×5990 mm×12 120 mm,空塔煙氣流速約 4. 6 m/s,煙道截面尺寸為 6950 mm×1840 mm,煙氣流速約 15 m/s。反應(yīng)器及煙道本體均采用 6 mm 厚鋼板制作,Q345B 材質(zhì),采用內(nèi)外復(fù)合粗大支撐加強(qiáng),整體固定于鋼結(jié)構(gòu)框架上。為補(bǔ)償運(yùn)行過程中產(chǎn)生的熱位移,防止反應(yīng)器和煙道給鋼架和基礎(chǔ)增加額外載荷,反應(yīng)器與省煤器和空氣預(yù)熱器之間的連接煙道均設(shè)高溫金屬膨脹節(jié)。SCR 反應(yīng)器中煙氣粉塵含量較高,屬高塵區(qū),大量粉塵淤積可能堵塞催化劑通道,阻礙 NO x 、NH 3 和 O 2 到達(dá)催化劑活性表面,增加系統(tǒng)阻力,降低脫硝效率。每層催化劑上方約0. 5 m 處均設(shè) 2 臺(tái)聲波吹灰器,可定時(shí)在線清灰。反應(yīng)器進(jìn)出口均設(shè)在線監(jiān)測,對煙氣中的 NO x 、顆粒物、氧含量、溫度、壓力、流量等實(shí)時(shí)在線監(jiān)測,出口同時(shí)設(shè)氨分析儀,對煙氣中的逃逸氨質(zhì)量濃度實(shí)時(shí)在線監(jiān)測,便于系統(tǒng)操作控制。

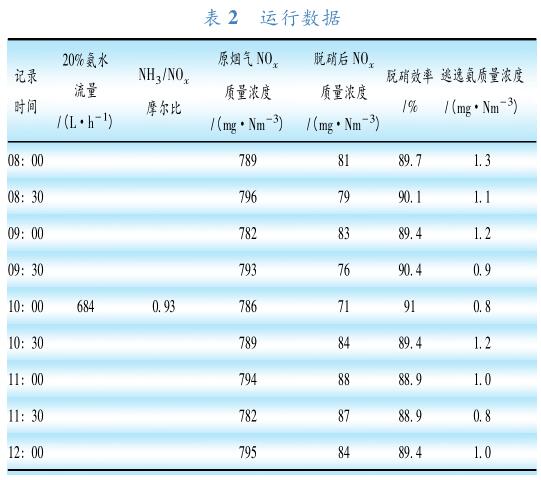

3 運(yùn)行效果

SCR 系統(tǒng)操作簡單,運(yùn)行較為穩(wěn)定,表 2 為隨機(jī)抽取 2016 年某日上午運(yùn)行值班的數(shù)據(jù)記錄。

由表 2 可見,20%氨水流量為 684 L/h,NH 3 /NO x 摩爾比約 0. 93,原煙氣 NO x 質(zhì)量濃度在 782~796 mg/Nm 3 時(shí),脫硝后可降至 71 ~ 88 mg/Nm 3 ,滿足 環(huán) 保 排 放 及 設(shè) 計(jì) 要 求。脫 硝 效 率 穩(wěn) 定 在88. 9%~91. 0%,逃逸氨[15] 質(zhì)量濃度僅為 0. 8~1. 3mg/Nm 3 ,遠(yuǎn)小于 HJ562—2010 《火電廠煙氣脫硝工程技術(shù)規(guī)范選擇性催化還原法》中規(guī)定的逃逸氨質(zhì)量濃度非常大允許值 2. 5 mg/Nm 3 的標(biāo)準(zhǔn)。

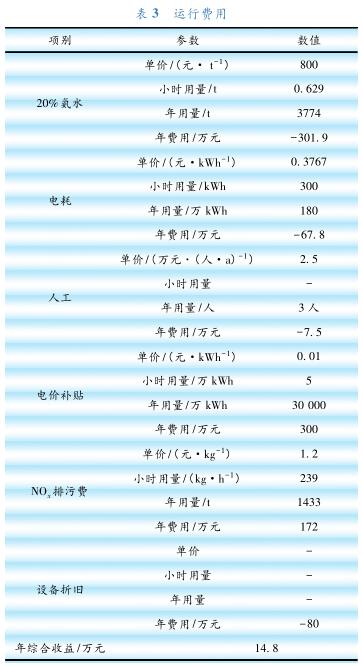

4 運(yùn)行經(jīng)濟(jì)性分析

以年運(yùn)行時(shí)間 6000 h 計(jì),SCR 脫硝系統(tǒng)經(jīng)濟(jì)性如表 3 所示。SCR 脫硝運(yùn)行費(fèi)用主要包括氨水、電耗、人工及設(shè)備折舊,其中氨水費(fèi)用為 301. 9 萬元/a,約占總運(yùn)行費(fèi)用的 66%。電廠增設(shè) SCR 脫硝裝置,每年電價(jià)補(bǔ)貼約 300 萬元,節(jié)約 NO x 排污費(fèi)約 172 萬元,抵消運(yùn)行成本,年綜合收益 14. 8萬元。經(jīng)計(jì)算,NO x 脫除單位成本約 3. 2 元/kg。

若原煙氣 NO x 質(zhì)量濃度降低一半,氨水費(fèi)用每年可節(jié)約 150 余萬元。因此,對 NO x 質(zhì)量濃度不高的燃煤電廠增設(shè)脫硝裝置,經(jīng)濟(jì)效益更為顯著。

5 結(jié)束語

氨水蒸發(fā)制取氣態(tài)氨作為 SCR 脫硝還原劑,不存在液氨貯存及運(yùn)輸可能帶來的安全隱患,蒸發(fā)熱源取自鍋爐一次風(fēng),蒸氨后隨氨氣進(jìn)入煙道,沒有額外消耗熱能。高質(zhì)量濃度 NO x 的脫除可采取增設(shè)脫硝催化劑層數(shù)的方式滿足環(huán)保排放要求,但系統(tǒng)阻力增加,需充分考慮原有引風(fēng)機(jī)余壓能否滿足SCR 脫硝系統(tǒng)總阻力要求。催化劑布置在高塵區(qū),磨損較大,亞微米顆粒物覆蓋催化劑表面活性位點(diǎn),金屬、金屬氧化物及三氧化二砷易造成催化劑中毒,降低了催化劑活性,制約了催化劑使用壽命[16] ,布置在除塵器之后的高效新型低溫脫硝催化劑的研制及開發(fā)將成為未來研究的方向。